A Rimamurány-Salgótarjáni Vasmű Részvénytársaság salgótarjáni gyárának működése 1881-1947

A Rimamurányvölgyi Vasmű egyesület és a Salgótarjáni Vasfinomító Társulat fúziója

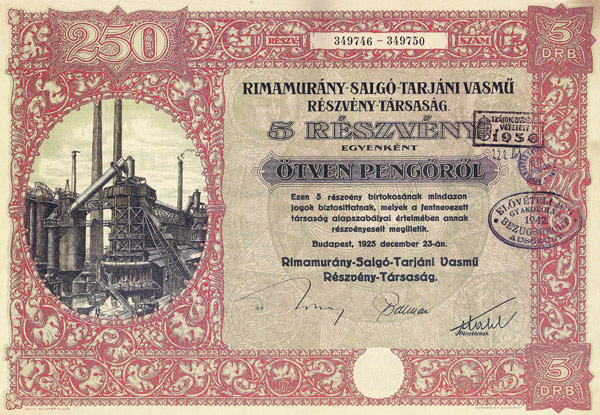

A salgótarjáni gyár részvényesei és a Vasmű Egyesület részvényesei a korábbi egyesülési ajánlatok kudarcából tanulva, de különösen az 1873-as országos pénzügyi válság átélése után törekedtek a fúzió gondolatának megvalósítására. A Vasfinomító megerősödése és az Egyesület tartós tőkeszegénysége mellett súlyosan esett a latba az osztrák vasgyárak egyesülési tervének fenyegető következménye. Az Angol-Magyar Bank összeomlása után a Wiener Bankverein megbízottja Laczkó Antal az Egyesület közgyűlésével 1881 február végén közölte, hogy a bank hajlandó az összes részvényt átvenni, a vételárat a részvényesek 75%-a elfogadta. A fúzió dátuma 1881. március 21-e volt, ekkor a részvények többsége a Bankverein, ill. Laczkó nevén szerepelt. A közgyűlés az új vállalatnak a Rimamurány-Salgótarjáni Vasmű Részvénytársaság nevet adta.

A Salgótarjáni Vasfinomító Társulat 13 évi fennállása után megszűnt ugyan, de gyártelepe és szénbányái megmaradtak, és azok az új társulat egy fontos alkotórészét képezték. Rövid, önálló működése alatt a társulat közel 5 millió q barnaszenet és 750 000 q vasárut termelt. Összesen közel 683 000 forint jövedelmet mutatott ki, amelyből a befizetett részvénytőke kamatoztatására 560 000 forintot fizetett ki. Az új társulatban a részvénytőkét 7,2 millió forintban határozták meg, ebből az Egyesület 5,3 millió, a Társulat 1,9 millió forintot jegyzett. Erdőbirtokuk Gömör megyében, a Rimavölgyben 25399 m. holdat tett ki, Salgóbányán és az ózdi medencében lévő szénbányáinak kapacitása megközelítette az 1 millió q-t, ércbányájának termelése pedig 350 000 q volt. Vasgyáraik: Nyustyán, Nagyrőcén, Kieskován 190 000 q nyersvasat termeltek, finomító üzemei: Salgótarjánban, Ózdon, Nádasdon 260 000 q készárut állítottak elő.

A vállalat bányaműveinek, gyárainak és erdőbirtokainak műszaki és adminisztratív vezetése a Salgótarjánban működő műszaki vezérigazgatóság kezében volt, a kereskedelmi és pénzügyi irányítást a társulat budapesti székhelyéről a kereskedelmi igazgatóság intézte.

A régi igazgatóság helyett új alakult: elnöke Vágújhelyi Laczkó Antal, a Foncieére Biztosítótársaság pesti elnöke lett. Igazgatósági tagok: Fay Gusztáv gömöri főispán, Hahn Sámuel, a Länderbank vezérigazgatója, Loisch Ede, a Kassa-Oderbergi vasúttársaság alelnöke, lovag mörheimi Mitscha József, a Wiener Bankverein kormányzó tanácsosa, alsó-ruszbachi Mayer Rafael, az Angol-Magyar Bank igazgató tanácsosa, dr. Szelényi Károly ügyvéd és ifj. gr. Ráday Gedeon voltak. A műszaki vezérigazgató Borbély Lajos, a kereskedelmi igazgató Brüll (Bíró) Armin, a pénzügyi igazgató Pauer Leo lett.

Az új társulat megalapítása korszakalkotó volt a magyar nehézipar történetében és kiindulási pontja a modern magyar vasipar fejlődésének.

A Rimamurány-Salgótarjáni Vasmű Rt. az 1881-es egyesüléssel, az erőforrások növekedése révén megerősítette az ipari termelésben elfoglalt országos helyét. Az 1881-1900-ig terjedő időszak a részvénytársaság történetében a fejlődés legváltozatosabb szakasza volt. Erre az időszakra esik az erőforrásokkal megerősödött vasmű szerves egységgé kovácsolása. A vállalatfejlesztés az erőforrások optimális kihasználása érdekében törekedett az azonos munkafolyamatok összevonására és azok egyhelyben való fejlesztésére mind mennyiségi, mind minőségi téren. A tömegtermelés követelményeinek megfelelően mindinkább törekedtek a szakosításra. Ennek érdekében átépítették az ózdi gyárat, ide összpontosították a félkész termék gyártást, valamint a finom- és a középprofilok hengerlését. Nádasdon megszűnt a rúd- és profilhengerlés, és az ózdi üzemek félkész termékeinek feldolgozására álltak át. Magyarországon elsőként az ónozott, horganyzott, durva- és finomlemezek gyártását itt vezették be. A hengerelt acéláruk anyagához szükséges nyersvas zavartalan ellátása érdekében 1884-85-ben Likéren korszerű nagyolvasztókat állítottak üzembe. A Rimamurány-Salgótarjáni Vasmű Rt-nél a termelés nagyarányú fokozása az érc- és a széntelepek folyamatos bővítését igényelte. Ebben az időben vásárolták meg a salgói kőszénbirtokkal határos somoskő-vecseklői határban lévő kőszén területeket, valamint a vashegyi bányatelkeket. Ezzel a társulat bányabirtoka 27157 kh-ra növekedett. Az acélgyártáshoz szükséges égetettmész-szükséglet zavartalan ellátása érdekében

mészégető kemencéket építettek, és elkezdődött a tiszolci mészkőbányában a mészkő fejtése.

A Salgótarjáni Vasfinomító Gyár a kavartvas előállításával félkész terméket gyártott a meleghengermű részére. Készárunak csak a meleghengermű gyártmányai számítottak, s ez jellemezte a gyár egyprofilúságát.

Hiába volt a gyártmányválaszték sokrétű, ha lényegében minden a meleghengerlési technológia körébe tartozott.

A készgyártmányok kiinduló alapanyaga mindig a négyzetes buga volt. A buga méretre vágásakor igen nagy mennyiségű bugavég keletkezett, ami hosszú ideig egyszerűen hulladéknak számított, mert továbbhengerlésre rövidsége miatt már nem volt alkalmas. A bugavégeket újraolvasztás után ismét kihengerelték, illetve értékesítették, de ez a folyamat sok hőenergiát emésztett fel. A nagy mennyiségben felhalmozódott rövid bugavégekből a műszaki igazgató, Borbély Lajos javaslatára, kísérletképpen szekértengelyeket kezdtek gyártani.

A vasfinomító gyár meleghengerműve, a műszaki korszerűsítések és a dolgozók termelési, technikai tapasztalatainak felhasználása folytán állandóan emelte termelését. A legnagyobb mérvű emelkedést a drótsoron érték el. Ennek az üzemrésznek a termelése meghaladta az ország belső szükségletét, és mivel a melegen hengerelt huzalra nem volt exportigény, a drótsort szakaszosan kellett üzemeltetni. Ez gazdaságtalanná tette a gyorssori gyártmányokat, ezért a gyárvezetőségnek valamilyen ésszerű megoldással biztosítani kellett, hogy a hengerelt huzalnak állandó fogyasztója legyen.

Meleghengermű:

A vasfinomító gyár félkészterméket gyártott a meleghengermű részére. A meleghengermű gyártmányai 1880 körül a következők voltak: huzalféleség (drót) 5,5 mm átmérőtől 14 mm átmérőig, abroncsok (szalagacél) 30 mm-től 120 mm szélességig, 1-4 mm vastagságon különböző szögvasak, T vasak, Z vasak, díszlécek, szegélylécek, U vasak I tartók, négyzet, lapos és körszelvényű rúdvasak, negyed- és félkörszelvényű oszlopvasak stb. A Thomasmű 1889-ben történt beindításával rohamosan emelkedett a termelés és javult a minőség. Ezzel egyidőben végezték el a meleghengermű rekonstrukcióját, abból a célból, hogy fel tudják dolgozni a megnövekedett acélmennyiséget.

A meleghengermű meghajtóműve

A rekonstruált meleghengermű nagyobb berendezései a következők: hét regeneratív rendszerű izzító kemence,

egy tartó- és sínhengerlősor, négy pár hengerrel (nagyobb I tartók hengerlésére), egy lemezhenger-állvány egy pár hengerrel, egy egyetemes (univerzál) állvány egy pár hengerrel, amelyeket egy 3000 lóerős visszakormányozható (reverzáló) ikergőzgép hajtott. A gőzgép egyik oldalán lévő főtengelyhez kapcsolódtak a tartó- és sínhengerlés állványai, a másik oldal főtengelye hajtotta a lemez- és egyetemes (univerzál) állványok hengereit. A berendezés további része volt egy durvasor, amelyet egy 700 lóerős gőzgép hajtott, egy drótsor 13 trió állvánnyal, amelyeket két, összesen 1500 lóerős gőzgép hajtott, egy másik drótsor is rendelkezésére állt a meleghengerműnek, 12 trió-állvánnyal és egy fínom hengersor, hat trió és két duó állvánnyal, amelyeknek közös meghajtásuk volt, egy 850 lóerős gőzgépről. A sorozatok váltakozva üzemeltek a kereskedelem kívánságainak megfelelően. A finomsori szerelőműhely berendezése excenter egyengetőkből, fűrész-, fúró-, köszörű- és marógépekből állt. A másik szerelőműhelyben a durvasori árukat készítették ki. Ennek berendezése: egy kombinált szállítóműből – amely a kihengerelt nagy súlyú tartókat és lemezeket a szerelő közelébe vitte – excenter egyengetőkből hideg és meleg fűrész, ollók, márgaköszörűk és fúrógépekből állt. A gyár felvette programjába a vasúti sínek, a nagy magasságú I tartók (500 mm gerincmagassággal) a durvalemezek és univerzálvasak hengerlését.

A társulati felsőbb vezetés a salgótarjáni thomasmű leállítását határozta el, így 1902-ben már csak a finomsor maradt Salgótarjánban, amelynek alapanyagellátását ózd biztosította. Az egykori hengermű csarnok elválasztott részében folyt a finomsoron a termelés, ahol fazon-, drót- és abroncssort üzemeltették. Ezen félkésztermékeket a hidegalakítással továbbfeldolgozó rúd-, huzal- és szalagacélgyártásnál használták fel. A meleghengermű utolsó részlege, a finomsor 1915-ben fejezte be termelését a Salgótarjáni Acélgyárban, amikor ezt a részleget is Ózdra helyezték át. Ezzel a nehézkohászat végleg megszűnt Salgótarjánban.

A kiváló mérnök, Borbély műszaki igazgató rátermettségét bizonyítja, hogy a túltermelésből adódó nehézségeket megoldotta. Noha a tengelygyártás sem volt még túl a kísérleti szakaszon, már újabb javaslatot terjesztett az igazgató tanács elé azzal, hogy a meleghengermű drótsora mellé egy huzalművet és szöggyárat is telepítsenek. Ugyanis a hidegen húzott drót, valamint a szög a kereskedelemben keresettebb és nagyobb haszonnal volt értékesíthető, mint a melegen hengerelt huzal. Mivel az ország e téren jelentkező igényét abban az időben külföldi behozatallal elégítette ki, ezért a nemzetgazdaság szempontjai is sürgették az új termelő részleg létrehozását. A világpiacon, mind a hidegen húzott huzal, mind a szeg keresett cikk volt, és így a későbbiekben az árufajta exportálására is számítani lehetett.

A javaslati tervben részletesen elemezték a huzal- és szeggyártás előnyeit, hasznosságát, s a javaslat alapján a társulat legfelsőbb vezetősége egyetértett atervezett bővítéssel. Megtervezték a létesítendő gyárrészleget, és megindították a kivitelezést. A huzalmű és a szegüzem a javaslat felvetése után két év alatt megvalósult, termelése 1881-ben indult meg. Ezzel a fejlesztéssel a salgótarjáni vasfinomító gyár ismét növelte gazdaságosságát, mert amellett, hogy az új hidegen alakított gyártmányok nyereségesek voltak, a meleghengermű drótsora is folyamatosan üzemelhetett, és így haszonnal termelt.

A huzalmű termelése nagyobb részt mint kereskedelmi drót hagyta el a gyárat, kisebb részét szeggyártásra és bútorrúgóra használták. Az 1880-as évek vaspiaci pangása miatt kölcsönösen ható ellentmondás jelentkezett a mennyiség és áruszerkezet, valamint a változó piaci szükséglet között.

Sodronygyár és szeggyár

A nehézkohászati jellegű gyárban a meleghengerműi drótsor termékének további feldolgozására hidegalakítással huzalhúzó (drót) üzemet – huzalművet – hoztak létre 1881-ben. Ezzel egyidőben a hidegen húzott huzal tovább feldolgozására pedig szeggyártó gépeket telepítettek. A huzalmű és szöggyár egy terjedelmesebb épületobjektumból állt, különálló kazánházzal és körpácolóval. A körpácoló egy öt tonnás teherbírású gőzdaruval és 9 darab körszelvényű fakáddal rendelkezett, amelyeket hármas csoportokban helyeztek el. (Az egyik ládában kénsav, a másikban víz, míg a harmadikban mésztej volt.) A pácolóból kikerülő hulladék pácléből vasgálicot, ferroszulfátot termeltek értékesítésre. A huzalműben 103 durva és közép, azonkívül 50 finomdrót húzógép volt, amelyeken 5,5-8 mm-es hengerhuzal átmérőről 0,2 mm-es huzalt is gyártottak. A hidegalakítású üzem berendezéseihez tartozott még egy rúdvashúzó gép is, amelyen a nagyobb átmérőjű rúdanyagot készítették. A huzalmű lágyító műhelyében 15 üstlágyító volt, amelyek közvetlen széntüzeléssel dolgoztak és a rakományokkal telt üstök be- és kiemelését „bicikli daru” végezte, amely a későbbi időkben az acélöntődébe került.

A szegverő 1913-ban

A szegverő műhelyben: 90 huzalszeg, 35 vágottszeg és öt különleges szeggép dolgozott. A bútorrúgó gyártást három automata gépen készítették rezezett huzalból. A szegek tisztítását és fényezését 40 szegtisztító dobban végezték. A szeggyár tartozéka volt még a szegcsomagoló, ahol fiatalabb korú gyerekek (12-14 évesek) és nők kézi erővel csomagolták a szeget.

A kézi szegcsomagoló

Az új huzalműi részlegnek tartozéka volt egy szerszámműhely, ahol a tartalék szerszámok készültek. A húzó-, a szeg- és a szerszámgépeket, valamint a tisztítódobokat két gőzgép hajtotta, amelyek közül az egyik 150, a másik 250 lóerős volt. A gőzenergiát a huzalműhöz tartozó, négy darab, összesen 480 négyzetméter fűtőfelületű Tischbein-rendszerű kazánban termelték. A huzalművet és szeggyárat évi 20.000 tonna termelésre építették. Számottevő fejlesztést az 1911-13. közötti nagy rekonstrukció alkalmával végeztek. A dróthúzómű átépítése, új gépekkel való ellátása révén az akkori termelés többszörösét irányozták elő. A durvasori húzógépeket a német Breitenbach, a középsorit pedig a Győri Vagongyár Rt. szállította. A huzalmű eddigi tagoltságát megszűntették és egy közös nagy huzalműhellyé alakították át, úgyszintén a vele szomszédos szegverő műhelyt is. A jobb helykihasználás céljából a gyári patakot vasbeton áthidalással befödték, és a nyert helyre raktárakat telepítettek, melyekre emeletet építettek, és oda helyezték el a szegcsomagolót a félautomata csomagoló gépeivel. A szögek csomagolásához szükséges papírdoboz gyártása is itt folyt.

A régi huzalmű területén üzemelő kezdetleges lágyító helyett új gáztüzelésű Kugel-féle alagút-lágyító kemencéket építettek, amelyek közül egyelőre kettőt helyeztek üzembe és csak a későbbi évek során növelték számukat négyre. Az új Kugel-lágyító végén volt a drótolajozó, majd azt követte a huzalmű és szegüzem javítóműhelye. A körpácoló berendezés eredeti állapotában maradt. Mögötte helyezték el a nagyobb átmérőjű huzalok hidegalakítására az úgynevezett durvasori gépeket. Az épület padlásterét kénsav tárolására használták. Az eddig szerény keretek között üzemben tartott rúdvashúzó gépek részére egy új csarnokot építettek, amelyet korszerű húzó, egyengető gépekkel bővítettek. A huzalmű és szegüzem ebben az időben több új épülettel gazdagodott, s ha a régi épületek felújítását is figyelembe vesszük, akkor ez a gyár egyik legnagyobb beruházása volt.

A huzalon és szögön kívül korszerű gépeken gyártották a bútorrúgót, bevezették a szög horganyzását és kékítését. A rúdvastermelésben a méretek a nagyobb átmérők felé tolódtak el, a húzógépeken különböző idomszelvények húzását is bevezették, és a tűzihorganyzás kísérleteinek befejezése után a tüskéshuzal gyártást is meghonosították.

Tűzi horganyzó

A tűzihorganyzás bevezetése 1904-ben történt , amikor a szekértengely gyártást a Thomasmű volt csarnokába telepítették. A volt tengelykovács műhelyben létesítették az első tűzhorganyzó berendezést, közvetlen széntüzeléssel és ugyanabban a helyiségben helyezték el a két tüskéshuzalgyártó gépet. A huzalmű fejlesztése a galvanikus dróthorganyzó létesítését tette szükségessé. Az első világháború azonban ezt akadályozta, és csak a háború után fejeződhetett be a galvanikus dróthorganyzás bevezetése. A galvanikus horganyzást 1982-ben szüntette be a vállalat vezetése, profiltisztítási programjának keretében.

Galvanikus horganyzó

A gyári nagy rekonstrukcióban befejezést nyert az 1880. körül elindított drót- és szegüzem fejlesztése. Bőséges választékával kielégítette a belföldi igényeket, sőt az export kívánalmait is. Ekkor már a vállalaton belül, mint Sodronygyár szerepelt, majd 1960-tól a hidegalakítással üzemelő legnagyobb részleget „Huzalmű”-nek nevezték el.

A Sodronygyár gyártmányai ebben az időben: fényes huzal, kemény, félkemény és lágyított kivitelben 0,1-14 mm átmérőig, húzott rúdvas 14 mm átmérőtől 60 mm átmérőig, húzott rúdvasak különböző szelvényekkel, rezezett, fémbevonatú huzalok, galvanikusan vagy tűzben horganyozva, tüskés huzal feketén és horganyozva, rezezett bútorrúgó, különféle huzalszeg nagy méretválasztékban, fényes, horganyzott vagy kékített kivitelben voltak. Az I. világháború idején a Sodronygyár termékeinek zöme hadicélokat szolgált. A tüskés huzal, szög, rúdvason kívül új üzemág jött létre, ahol a tüskéshuzal-akadályok kifeszítésére szolgáló drótakadály-karókat gyártották. Az 1911-ben elkezdett huzal galvanikus bevonásának kísérleteit a háború utáni években újra indították. A kísérletek sikerrel jártak és 1921-ben elkezdődött a folyamatos gyártás.

A Sodronygyár 1933-ban ismét egy keresett cikkel, a villamos hegesztőpálca gyártásával bővült. Az indulásnál a hegesztőpálcák mártott kivitelben készültek, Németországból szállított bevonó porral, amit vízüveggel masszává keverve használtak. A hegesztőpálcákat a mártás után szárították, színjelzéssel ellátva csomagolták. Az ilyen technológiával készített pálcák is keresettek voltak a hegesztőiparban, „Rimagil” elnevezéssel.

Rimagil elektródákkal teljesen hegesztve készült, Argentínának szállított Ganz sínbusz

A villamos hegesztőpálca a nevét a Rima és a masszaanyagot szállító német Agil cég nevének összevonásából kapta. A mártásos technológiát csakhamar felváltotta a bevonatnak nagynyomású sajtolással történő előállítása, ami egyenletesebb bevonatot, vastagságot és minőséget jelentett. A mártott hegesztőpálcák ugyanis függesztett állapotban készültek, és így a massza nagyobb fajsúlyú alkotói a szikkadás előtt a pálca alsó pontja felé – tehát a pálca elejére – összpontosultak, ami egy hegesztőpálca hosszán belül is eltérő minőséget adott. A sajtolással gyártottaknál ezek a hibák megszűntek, miközben a termelés is többszörösére emelkedett. A Rimagil hegesztőpálca alapanyagát a huzalmű készítette, igen tiszta Martin folytacélhuzalból. A pálcák választéka mind minőségben, mind méretben nagy volt. A hegesztőpálca gyártást 1954-ben miniszteri rendelkezéssel a Csepeli Vas- és Acél Műveknek adták át.

Rimagil elektródákkal hegesztett győri Rába híd

Rimagil elektródákkal hegesztett győri Rába híd

A gyári, ezen belül is a sodronygyári termelés emelkedése, ezzel összefüggésben a megnövekedett alapanyag-forgalom megkövetelte a huzal-rakodótér bővítését. Mivel kerítésen belül erre lehetőség nem volt, ezért az akkori pácoló mögötti területen nagy földmunkával, költséges támfal építésével 1942-ben megépítették az új darusított huzalrakodót. (A földmunkák végzésekor talajcsúszás következtében az omlás egy földmunkást maga alá temetett.) A Salgótarjáni Acélgyár termelésén belül a huzaltermékek jelentették a legnagyobb volument. Az össztermelésen belül a sodronygyári cikkek részaránya 47-67 százalék között mozgott. Huzalműi termelés alakulása:

1938 19508 t.

1942 29710 t.

1945 3650 t.

1946 8365 t.

Az 1944. évi általános gyárleszerelési munkák a huzalművet sem kímélték. 1945. január 15-én a helyreállítási munkák eredményeként a gázfejlesztő-telep már gázt adott a huzalműi lágyítókemencékhez, így a termelés lassú ütemben megindulhatott.

A piaci igények választékának kielégítése érdekében fokozni kellett a kutatómunkát, figyelemmel kellett lenni a nemzetközi technológiai fejlesztésekre. Mindezek alapján a Thomas és Siemens-Martin folytacélgyártás módszereinek bevezetésével foglalkoztak a vezetők. Felismerték az új eljárások nagy előnyeit, mivel ezek mind a termelés, mind a minőség tekintetében felülmúlták a legkorszerűbb kavarókemencék eredményeit. A részvénytársaság vezetőinek a Thomas vagy Siemens – Martin folytacélgyártás kérdésében sürgősen kellett határozniok, mert az új technológiára való áttérés halogatása a versenytársakat behozhatatlan előnyökhöz juttatta volna. A döntés nem késhetett, ezért úgy tervezték, hogy mielőbb egy nagyobb thomas- vagy martinművet létesítene a társulat az összpontosításra kiszemelt helyen, fel kell építeni egy kisebb martinművet Ózdon és egy thomasművet Salgótarjánban, kísérleti bázisként.

A kísérleti berendezések üzemi eredményeitől tették függővé a végleges döntést. Gondos mérlegelés után a két gyár nehézkohászatának összpontosítását Ózdra tervezték, mivel a helyi adottságok – a bőséges terület, a szénvagyon, az érc és a mészkő közelsége – ezt indokolták.

Az 1880-as évek után a társulat vezetői látták, hogy a folytacélgyártás Európa szerte nagyarányú fejlődésnek indult, ezért a közgyűlés előtt ismét felvetették a korábbi terv megvalósításának gondolatait, hogy a társulat versenyképessége fennmaradjon. A társulat 1885-ben megvásárolta a Sidney G. Thomas és Percy C. Gilchrist-féle szabadalom azon változatát, amelyet Thomas 1879. évben újabb szabadalom bejelentésével a mészpótlékolással és utánfuvatással módosított. A salgótarjáni thomasmű építésével egyidőben a meleghengermű nagyobb arányú rekonstrukcióját is el kellett végezni, hogy kapacitása az igen termelékeny folytacélgyártással összhangban legyen. A thomasművet 1889 április havában – a kavarómű fokozatos leállításával egyidőben – üzembe helyezték. Az új folytacélgyártó berendezés üzembehelyezése után a termelés rohamosan emelkedett, és a minőség egyre javult. 1891-ben megvásárolták az angol Darby Ábrahám visszaszenítési szabadalmát, amelynek lényege az volt, hogy carbonban dúsították a frissítési folyamat alatt elszéntelenedett folytacélt, és ezzel alkalmassá tették vasúti sínek gyártására. Az új gyártási módszer bevezetése után vasúti sínhengerlés is folyt Salgótarjánban.

A minisztériumokkal, a bankokkal, a kereskedelmi szervekkel és a külföldi képviseletekkel a közvetlen kapcsolatot csak körülményesen tudták tartani, ami nehézkessé tette az ügyintézést. A vezetőség jól látta a vidéki elszigeteltség hátrányait, ezért javasolta, hogy a társulati vezérigazgatóságot a fővárosba helyezzék át, mivel már az előzőleg áthelyezett kereskedelmi részleg fővárosi működése erre biztatást adott. Budapesten a Nádor utcában új társulati székházat létesítettek, ahová 1900-ban az újjászervezett vezérigazgatóság Salgótarjánból átköltözött. A folytacélgyártás bevezetése után, 1889-ben a salgótarjáni vasgyár elnevezése is megváltozott, az üzem neve SALGÓTARJÁNI ACÉLGYÁR lett.

Vasöntöde:

A vasfinomító gyár első termelő egységének, a meleghengersornak alapanyag ellátását célzó kavarómű építése után 1-2 évvel 1870-71-ben építették a javítóműhelyt. A két épületből álló műhely a jelenlegi üzemfenntartási részleg központi műhelye. A javítóműhelyek asztalos-, hengereszterga-, géplakatos-, kazánkovács-, szerszámműhelyből és VASÖNTŐDÉBŐL álltak. A vasöntöde létrehozásának a célja a hengersorok fogyó alkatrészeinek üzemen belüli pótlása volt. Az épület közepén elhelyezett vasöntödében egy kupoló- és egy lángkemence üzemelt.

Az új vasöntöde

A századforduló időszakában a Salgótarjánban megszűnt nehézkohászat gazdátlanul hagyott csarnokai közül elsőnek – a jelenlegi sűllyesztékes-üzem, 111, a volt acélöntöde csarnokban – létesítettek egy új acélöntödét, és ide telepítették a javítóműhelyben lévő vasöntödei berendezéseket. A vasöntés technológiája maradt továbbra is ugyan azon a szinten, mint kezdetben volt, csak közös csarnokban az acélöntödével. 1900-1903 körül a házi felhasználás mellett már a testvérgyárak öntvényigényeinek egy részét is kielégítette az öntöde. A részvénytársaság vezetőségét azonban foglalkoztatta a vasöntöde Ózdra telepítésének a gondolata. Az Ózdra irányuló koncentráció, az ebből következő átcsoportosítások nagyon felzaklatták a gyártelep lakóit. Ezt tetőzte a kezdődő gazdasági válság, mely okok együttes következményeként az öntökkel együtt a többi részleg dolgozói közül is számosan családostul Amerikába vándoroltak. A gazdasági válság 1906-ban tetőzött.

A vasöntők életében a létbizonytalanságot tükrözi az a tény is, hogy az ekkor létesített Acélgyári Házépítő Szövetkezet tagjai között nem volt egyetlen öntő sem, jóllehet szövetkezeti alapon hosszúlejáratú, kamatmentes kölcsönnel, jutányosan hozzájuthattak volna egy-két szobás családi házhoz az úgynevezett Jónásch-telepen.

A gazdasági válság miatt nagyobb beruházásokba nem kezdtek, de az ózdi üzem felfejlesztésével párhuzamosan a meglévő csekély kapacitású vasöntöde fejlesztése mégis szükségszerű volt, hogy a növekvő ózdi vasöntvény, valamint a társulati (Borsodnádasd, Zólyom, Korompa) üzemek és bányák öntvényigényét ki lehessen elégíteni. Miután az igényeket felmérték, kezdődött el új helyen és új berendezésekkel a Vasöntöde építése, amit 1908-ban fejeztek be. Az épület egy fö- és két mellékcsarnokból állt, egy 1250 m-es, és egy 800 m-es belső átmérőjű kupolókemencével. A főcsarnokot egy 20 tonnás villamoshajtású futódaru, a mellékcsarnokokat egy-egy öttonás kézihajtású futódaru szolgálta ki. A vasöntödének külön homokelőkészítő műhelye is volt, megfelelő gépi berendezésekkel és homokraktárral. A kupoló adagoló szintjére az adagolandó anyagot egy öttonnás villamoshajtású felvonó szállította. Az üzemben kezdetben két kézitüzelésű szárítókemence működött, számukat később háromra növelték, és gáztüzelésűvé alakították át. Az öntvénytisztítást részben az üzemben, részben pedig nagyobb darabok esetén a szabadban végezték. Az 1922-24-es években elvégzett bővítési program keretében a vasöntöde is részesült fejlesztésben. Az ózdi hengerigény növekedésével a hengeresztergálás kapacitását is növelni kellett.Ebből a célból korszerű Waldrich-féle hengereszterga padokat szereztek be, a kiszolgáláshoz pedig két 20 tonnás teherbírású futódarut állítottak üzembe. Ugyanekkor épült a vasöntöde tisztítóműhelye is egy 15 tonnás villamoshajtású futódaruval, amely a nagyobb súlyú öntvények vasúti kocsiba való berakását végezte. A vasöntödei tisztító létesítésével az ott dolgozók munkakörülményeit javították azzal, hogy tetö alatt végezhették munkájukat. Az öntvénytisztító 15 tonnás darujának szabadtéri pályáját is ekkor készítették. Újabb bővítésre a vasöntödében csak kb. 12 év elteltével, 1936-ban került sor. A szekértengely minőségi fejlesztésére a korábbi sajtolt persely helyett bevezették a temperöntésű perselyek gyártását. A persely formázása nagy területet igényelt, és arra legalkalmasabbnak látszott a vasöntöde és a homokelőkészítő műhely közötti terület, amit ezért beépítettek. A bővítéskor helyet kapott még egy gáztüzelésű temperáló kemence is, és így a gyártást egy helyre összpontosítva folyamatossá tették.

A gyár bénítási akciói nagy kárt okoztak a vasöntődében is. Sok villamos motort leszereltek, megbénítva a kiszolgáló darukat, a kupolókemence levegőellátását célzó ventillátorok is megsemmisültek. Az 1945. év elején elindult újjáépítési akció keretében pl. a Salgótarjáni Üveggyár kölcsönképpen kisegítette a gyárat a vasöntődei kupoló üzembehelyezéséhez egy Jeeger-fúvóval. A hiányzó villamos motorok pótlásában az ózdi és borsodnádasdi testvérgyárak segítettek. Az üzem berendezéseinek helyreállítása a dolgozók önfeláldozó munkája révén folytatódott, és a termelés is fokozatosan normalizálódott, emelkedett. A termelés alakulása:

1938 5216 t

1942 7501 t

1945 846 t

1946 2877 t

Acélöntöde:

Az 1900-as évek gazdasági problémáiból adódóan a vállalat vezetése a belső öntvényellátás zavartalan biztosítása, valamint a jelentkező piaci igények kielégítése céljából a vasöntés mellett foglalkozott az acélöntöde megvalósításának gondolatával. Az acélöntvény-gyártás céljából Rapke konverter szabadalmát vette meg a gyár, és annak tervei alapján házilag két egytonnás egységet készítettek. A Rapke-féle konverter üzembehelyezése a műszaki vezetőknek sok gondot okozott, mivel a szavatolt minőséget a kis kemence nem biztosította. A kis bessemer konverterek hőérzékenységük miatt abban az időben nem váltak be acélöntvények formába való öntésére Salgótarjánban.

Acélöntödei csapolása 3 tonnás Siemens-Martin kemencéből

A kis konverteres acélgyártásnál szerzett kedvezőtlen tapasztalatok után 1909-ben háromtonnás martinkemence megépítését határozták el. Az új martinkemencében nemcsak ötvözetlen folytacélt, hanem ötvözött szerszámacélt is lehetett gyártani. Később az eredeti 3 tonnás kemence 4 tonna kapacitásúra bővült .

Nagyapám

A későbbiekben az acélöntőde helyzete is stabilizálódott, a termelés kielégítette a növekvő házi és a kereskedelmi igényeket. Az üzembe állított rázó-formázógépen hosszú évekig gyártották a bányáknál használatos szénszállító csillék kerekeit. E terméken kívül az egyedi kézi formázási-öntési technológia volt a jellemző. Ugyanezt lehetett megállapítani a homokelőkészítésre, valamint a formaszekrények ürítésére, az öntvények tisztítására is.

Ebben az időben érte el a gyár, mint nehézkohászati mű a maximális termelést. A salgótarjáni nehézkohászat utolsó fellendülésének ez volt a fénykora, ami egy évtizedig tartott. A hengermű évi készáru termelése ebben az időben 65.000 tonna volt. A Salgótarjáni Acélgyár készgyártmányai: melegen hengerelt lapos-, négyzet- és körszelvényű rúdacél; L-, T- és Z-acél; nyitott szögacél; szegély-, díszléc- és körnegyed acél; U-acél 60 és 300 mm magassági mérethatárok között; I tartóacél 80 és 500 mm gerincmagassági mérethatárok között; vasúti sínacél és szelvényei; univerzál- és durva lemezacél; melegen hengerelt huzalacél (drót) 5,5 mm-től 14 mm-ig; szalagacél (abroncs) 1-4 mm vastagságig, illetve 60-120 mm szélességig voltak. A szekértengely, a katonai nehéztengely, a csákány és a kalapács többféle változata, a kis és nagy feszítővasak a kovácsolt áruk csoportját alkották. Huzalból hidegalakítással 0,2-14 mm-ig kemény- és lágyított huzalt, különböző szelvényű rúdacélokat, rezezett bútorrúgót és huzalszeget készítettek. Szürkeöntvényből készültek a gyárak és a bányák gépöntvényei, az ózdi hengerművek szürkeöntésű hengerei, valamint az acélmű kokillái. A termelés mind Ózdon, mind Salgótarjánban nagy lendülettel fejlődött, egyidejűleg a minőség is állandóan javult. Közben mindkét telepen korszerűsítéseket hajtottak végre, és a halaszthatatlan beruházásokat a koncentráció szem előtt tartásával megoldották. A tét nagy volt, mert a folytacélgyártás módszerétől a társulat jövője, életképessége függött. A salgótarjáni Thomasmű három 8 tonnás konverterében és az ózdi martinmű négy 25 tonnás kemencéjében felfokozott termelés folyt. A kereskedelem igényeit már a kísérleti idő alatt is teljesen kielégítették. A részvénytársaság az 1898-1900-as években Magyarország nyersvas-termelésének 43,5%-át, széntermelésének 6,1%-át, vasfinomításának 44%-át, hengerelt acéltermelésének 36%-át tartotta kézben. Az 1898. évi gyáripari statisztika szerint a 2545 magyarországi gyár erőgépekben összesen 262.070 lóerőt képviselt, és ebből a Rimamurány-Salgótarjáni Vasmű Rt-re 32.869 lóerő, azaz 12,3% esett. Az 1881-ben bekövetkezett egyesülés, a helyesen központosított irányítás már jelentékeny eredményeket mutatott, noha a teljes koncentráció még messze volt a befejezéstől. ha az egyes üzemágaknál és gyáraknál történtek is részleges visszaesések a termelésben – átrendezéseknél, áthelyezéseknél, összevonásoknál, de az átmeneti hanyatlást az újonnan létesített üzemág termelése többszörösen pótolta. Ezt csakis előre tekintő tervszerűséggel lehetett megoldani. A koncentráció megindítását követő évtized alatt – 1881-1890 – a társulat háromszorosára, majd a következő évtizedben hét és félszeresére emelte termelését.

A századforduló után a két bázistelepen (Ózd, Salgótarján) elkezdték a martin-, illetve a thomasmű üzemi adatainak feldolgozását. A hosszú ideig tartó kiértékelés, gondos megfontolás után dönteni kellett, hogy a kétféle folytacélgyártás melyikét honosítják meg Ózdon. Több évi megfigyelés és gazdaságossági számítás alapján kitűnt a martinkemencék sokoldalú előnye, és ezzel a legfelsőbb társulati vezetés el is határozta az ózdi martinmű nagyszabású fejlesztését, a meleghengermű egyidejű bővítésével. A társulati felső vezetés egyben intézkedett a salgótarjáni thomasmű fokozatos leállítására és az itteni meleghengermű durva sorának Ózdra való áttelepítésére. A nehézkohászat finomabb áruinak gyártását – a kisszelvényű idomvasakat, a hengerhuzalt és a szalagacélt – egyelőre Salgótarjánban hagyták, mivel ózd finomsorainak építésével még nem volt teljesen kész, hogy ezeknek a gyártását vállalhatta volna.

A thomasmű csökkentett üzemének már csak Salgótarjánban maradt finom- és gyorssorait kellett önteccsel ellátni 1902-ig, amikor a nagyobb mennyiségű folytacélgyártás üzeme teljesen megszűnt. Ezzel Salgótarjánban a nehézkohászat utolsó fellendülése is befejeződött, és a gyár termelése erősen visszaesett. A hatalmas meleghengermű csarnok fele, a thomasmű csarnoka és a dolomitelőkészítö – bázikus műhelye – egyelőre gazdátlan lett. A salgótarjáni gyárból áttelepített durvasor és kiegészítő részleg dolgozóit a társulat áthelyezte Ózdra. A thomasmű teljes leállítása után a Salgótarjánban maradt finomsor bugaellátását Ózd biztosította. Az Ózdról érkező félkész termékek (bugák) lerakására és az itt keletkezett hulladék felrakására 1904-ben egy úgynevezett „Zágli” darut építettek, amely mágneses emelővel működött. Abban az időben a kontinensünkön egyedüli volt az egyenárammal működő ilyen darutípus, melyet a Ganz Rt. szállított.

Az üresen maradt Thomasmű épületében hajtották végre az első nagyobbszabású vállalkozást, amikor annak emeleti részét elbontották, és abban helyezték el a szekértengely kovácsműhelyt, amely a tengelyeszterga műhellyel együtt kinőtte a régi, szűk épületet. A tengelyeszterga részére új műhelyt építettek a jelenlegi Szerszámkészítő Gyárrészleg kovácsológyári részlegének épületében. Az épület északi részében létesítették a gyár első nagyobb szabású villamosközpontját, amelynek árama nemcsak világítási, hanem erőátviteli célokat is szolgált.

Szekértengelyüzem:

A salgótarjáni gyár nehézkohászatának árnyékában, szerény keretek között a tengelygyár, még hivatalosan is csak mint mellékterméket gyártó üzemrész volt nyilvántartva. Ez abból adódott, hogy a meleghengermű hulladékanyagának köszönhette létrejöttét. A meleghengermű kiindulási alapanyaga minden esetben a négyzetes buga volt. A nagy mennyiségű 80×80 mm-es és 100×100 mm-es rövid bugavégek gazdaságos felhasználására – mint már korábban említettük – vezették be 1879-ben a szekértengelyek kísérleti gyártását. Az első tengelykovács műhely 10×20 méter nagyságú épületben volt. A gyártást kezdetleges kőszénfűtésű kovácstűzhelyekkel és gőzpörölyökkel kezdték el, és abban az időben a tengelyek még két darabból készültek. Először a féldarabok csaprészét esztergapadon készre munkálták, majd a két féltengelydarabot újbóli izzítás után, pöröly alatt összeforrasztották. Ezzel a módszerrel készítették a szekértengelyeket 40 évig, és csak 1920 után tértek át az egy darabból kovácsolt tengelyek gyártására. Ez a gyártmánybővítés nemzetgazdasági szempontból is jelentős volt, mert szekértengelyekkel addig külföld látta el Magyarországot. Csak hosszú, kitartó és folyamatos fejlesztő munkával tudta a társulat megkedveltetni új gyártmányát a magyar földművelő parasztsággal, ezért a hazai szekértengelyek iránt csak igen lassan nőtt a kereslet. A garantált minőség eredményeként a hazai piac elfogadta a gyár által gyártott tengelyeket, sőt a belföldi piacok ellátása mellett tengelyeket exportáltak a balkáni államokba, valamint közel- és távolkeletre. A piac kiszélesítésével szükséges volt a gyártókapacitás bővítésével is foglalkozni. Erre lehetőség nyílt 1902-ben, amikor is a thomasmű megszűnésével rendelkezésre állt az üresen maradt csarnok.

Farkkalapács a tengelykovácsműhelyben

Az ebben az épületben létesített szekértengely kovácsműhely berendezései:

öt rekuperátoros gázkemence,

két edző- és két kovácstűz,

hét gőzpöröly (gőzhámor),

öt villamos hajtású légpöröly (léghámor),

egy villamos hajtású farkkalapács (16. kép),

egy kovácsoló excenter sajtó és

egy villamos hajtású ventillátor alkotta.

A tengelyeszterga műhely berendezése húsz különféle esztergapadból, 11 fúrógép, 6 köszörűgépből, hét persely- és csavaranya marógépből és két tengely- és perselyfényező gépből állt.

A szekértengely mellett csákányokat, feszítővasakat és kalapácsokat is gyártottak, ezek befejező műveleteihez köszörűs-műhelyt is létesítettek a thomasmű salakmalmában, a gyári tó partján. A meleghengermű durva sorainak leállítása után a csarnok fele üresen maradt. Ide a társulat 1903-ban az eke-, lapát- és villa-üzemet telepítette. Az egykori meleghengermű csarnokot deszkafallal kettéválasztották, az egyik felében az újonnan létesült eke-, lapát-, villagyár részleget, a másik felében a nehézkohászat egyelőre Salgótarjánban maradt finom sorozatait, a fazon-, drót- és abroncssort üzemeltették. A salgótarjánban maradt drótsor termelését nagy részben közvetlenül a huzalmű használta fel. A finomabb, munkaigényesebb gyártmányok bővítése mind a részvénytársaságnak, mind pedig a nemzetgazdaságnak hasznára vált. Ez a tapasztalat sugallta azt a gondolatot a társulatnak, hogy a melegen hengerelt abroncsválasztékot hideghengerléssel tovább bővítse, finomítsa, és ezzel a kereskedelem ilyen igényét az országon belül elégítse ki. Az ország hidegen hengerelt szalagacél ellátását ebben az időben a külföld biztosította. A szalagacél hidegalakítását, hengerlését kísérletképpen 1903ban vezették be igen szerény körülmények között.

A salgótarjáni gyár átszervezése tervszerűen előrehaladó, gondos munka volt, nagy figyelmet igényelt, mert a nehézkohászatról az igen sokrétű, bonyolult könnyebb kohászatra és a hideghengerléssel a hideg alakítás újabb változatára kellett áttérni. A megindított piackutatás jelezte az országos igényt, és egyben jelezte azokat az árufajtákat is, amelyeket akkor még külföldről szállítottak a magyar piacra. A részvénytársaság az import csökkentését vagy teljes megszűntetését kívánta elérni azzal, hogy Salgótarjánban nagy áruválasztékkal termelő kovácsoló, sajtoló és hidegalakító üzemeket létesített.

Hideghengermű:

A részvénytársaság vezetőségének azon felismerése, – mely szerint a gazdaságosság növelhető a feldolgozottság mértékének emelésével – eredményezte a hidegalakítási technológia további kiterjesztését. Ebből a célból a salgótarjáni gyárban maradt finom-hengersor abroncssorán gyártott terméket hideghengerléssel tovább feldolgozták. Az így gyártható hidegen hengerelt szalagacélt jól értékesíthették belföldön és az exportpiacokon. Az első hideghengerlő műhelyt 1903-ban a mai kovácsoló gyárrészleg „B”-üzemi öltöző-fürdő részének deszkafallal elkülönített helyén létesítették, kezdetleges berendezésekkel . A hidegen hengerelt szalagacél gazdasági eredményei jók voltak. Az országos kereslet miatt a fejlesztési terveket a kísérletek befejezése után elfogadta a műszaki vezetés.

Kisérleti hideghengerműüzem 1903

A hidegalakítás másik változatának, a hideghengerlésnek meghonosítása is Borbély műszaki igazgató előrelátó érdemének tekinthető. Ezzel a kezdeményezéssel lerakta alapjait a mai korszerű és nagyteljesítményű hideghengerműnek.

Az első kísérleti hideghengerlő műhely berendezése a következő: nyolc kis típusú hideghengerlő gép (külföldi), négy szalagacél tisztítógép, két szálabroncs-egyengető és vágó, két körolló (hasításhoz), két szalagfelcsévélő, egy hengercsiszoló gép, egy szalagónozó berendezés. Az abroncskarikák pácolása és lágyítása a huzalműi berendezésekkel történt. Az első kísérleti hideghengerlői műhely alapanyaga 3 mm vastag, 80 mm széles és 4 mm vastag, 100 mm széles melegen hengerelt szalagacél volt, vagy ahogyan akkor hívták: abroncsvas.

Hideghengerléssel három járatos méretű, fényes abroncsnak nevezett készárut hengereltek:

I. kategória: 1,25 mm vastag és 80-100 mm széles,

II. kategória: 1,50 mm vastag és 80-100 mm széles,

III. kategória: 1,75 mm vastag és 80-100 mm széles mérethatárok között változott.

A gyártmányok IV. változata, az ónozott keskeny szalag az előbbi méretektől eltérően 0,5 mm vastagságban és 15-20 mm szélességben készült. Ezeket tűzi úton ónozták, majd áttetsző sárga lakkal bevonták és mint arany lakkozású, hidegen hengerelt szalagacélt hozták forgalomba, túlnyomóan export rendeléseket elégítve ki. A fémbevonó a hideghengerlő műhelynek egy kis elkülönített részében helyezkedett el (25. kép). Ez a kísérleti jelleggel létesített hideghengerlő műhely lassan szöknek bizonyult. Annál is inkább, mivel a kísérleti jelleggel gyártott termékeknek mind több vásárlója jelentkezett.

A gyári nagy rekonstrukció éveiben sor került a hideghengerlő fejlesztésére is. Bővítési lehetőség a Pécskő-hegy felé eső kavicshegy elhordása révén teremtődött meg. Az új hideghengerlői csarnok 1911-re készült el, és ide költöztették a kísérleti műhelyben lévő gépeket. A hengerléshez külföldi Schmitz-féle hengerállványokat szereztek be, amelyeket kiegészítettek hengercsiszolókkal és egyéb gépekkel, hasító körollóval, széldarabolóval, egyengetővel és egyéb kisegítő berendezésekkel. A hideghengerműi csarnok közlőműveinek hajtását négy 60 lóerős villamosmotor végezte. A szalagacél lágyítása a huzalmű Kugel-féle lágyítójában történt, a Grünewald-féle villamos izzítású lágyítást pedig az I. világháború után vezették be. Az új lágyítási módszer minőségi fejlődést jelentett a hideghengerlőben, mert már fényes lágyításra is alkalmas volt.

A rekonstrukció, ill. az új csarnokba költözés után a hideghengermű által gyártott szalag szélessége már a 150 mm-t is elérte. Az 1928-ban megjelent Salgótarjáni Acélgyár gyártmányai című katalógusban már bővült a minőség- és méretválaszték:

– közönséges hidegen hengerelt abroncsvasak: 21-150 mm-es szélesség, 0,31-3,00 mm vastagságig,

– finom kivitelű hidegen hengerelt abroncsvasak: 1-190 mm-es szélesség, 0,10-2,00 mm vastagságig.

Az első világháború alatt a hideghengerműben zömmel hadicélokat szolgáló anyagot hengereltek. Tölténytár-alapanyagot, géppuska- és fegyvergolyók köpenylemezét gyártották, és egyéb hadicélt szolgáló alkatrészek, berendezések alapanyagát szállították. Ezek a hadicélt szolgáló rendelések majdnem teljesen lekötötték az új hideghengermű kapacitását, és más árufajtákat abban az időben csak kisebb menyiségben hengereltek. A hideghengerlőmű továbbfejlődése csak az első világháború utáni időben kezdődött, amikor a lakosság ellátását szolgáló anyagok gyártására tértek át. Ebben az időben a Lámpagyár Rt. és az Elzett Zár- és Lakatgyár voltak a legnagyobb megrendelők, de már különféle minőségi kívánalmakkal és kiviteli igényekkel.

A Tanácsköztársaság rövid ideje alatt, a Salgótarján körüli harcok idején a cseh tüzérség lövedékei az acélgyári hideghengermű csarnokát is elérték. A tetőszerkezeten keresztül az egyik gránát a hengerlőgép mellé, a padozatba vágódott, de szerencsére nem robbant fel.

Közvetlen az I. világháború után a gyárban különösebb fejlesztéseket nem végeztek. A kisebb fejlesztések inkább a kereskedelem minőségi választékának kielégítését szolgálták. Ezt célozta az 1921-ben Svédországból behozott Rőchling-Rodenhauser-féle kéttonnás villamos indukciós kemence is. Azzal a céllal szerezték be, hogy az igényesebb minőségű szalagacél-alapanyaghoz az öntecseket házilag készítse el Salgótarján. A meleghengerlést Ózd végezte, és mint szalagacél-alapanyag visszakerült Salgótarjánba hideghengerlésre. Egy évi kísérletezés azonban nem hozta meg a várt eredményt, így a villamoskemencét leszerelték.

Az 1911-ben épült hideghengermű csarnok bővítésére 1931-ben került sor, amikor szélességben és hosszban megnagyobbították a csarnokot.

A minőségi követelmények teljesíthetősége érdekében a villamoslágyítási kapacitást bővítették, a géppark célszerűbb átrendezésével bővült a kikészítő és kiszolgáló terület. Mindezekre azért volt szükség, mivel rohamosan nőtt a belföldi és export szalagacél kereslet. Az 1929. évi termelés 1937-ben kétszeresére, azaz 4730 tonnára emelkedett.

A hidegalakítással foglalkozó üzemek – a huzal- és hideghengerlő – egy közös főnökség a Sodronygyár alá tartozott a létesítés kezdetétől és így a beruházásokat sok esetben együttesen kezelték. Az egyre bővülő minőségi követelmények, a választék sokrétűsége megkívánta a szétválasztást, noha hidegalakításnak minősült mind a kettő, azonban technológiájuk merőben elütött egymástól. A két üzem szétválasztása csak az államosítás után történt meg.

1937-ben négy darab Siemag-hengerlőgépet szerzett be a gyár, amelynél a maximális szélesség 200 mm volt és több sebességgel működött. Ebben az időben kísérletezett a hideghengermű vezetősége a nagyszúrásokat végző Terpe-hideghengerlői állvánnyal, amelynek négy támhengere volt. A hozzáfűzött reményeket a gép nem váltotta be, rövid idő után kiselejtezték. 1938-ban hozatott a gyár egy Demag-hideghengerlő gépet, amelyen már 360 mm szélességű acélszalagot is hengerelhettek azzal a céllal, hogy az ónozó üzem részére megfelelő szélességű szalagacél álljon rendelkezésre.

További fejlesztést 1943-ban a gyári patak befedése révén végeztek, így lehetőség nyílt az üzemek közötti zsúfoltság feloldására, a raktárterület megnövelésére.

1944-ben, a gyár leszerelésekor a hideghengermű is súlyos károkat szenvedett. A hengerállványokat, a lágyítókemencét leszerelték, elszállították a tartalék hengereket. Az 1945. év elején elkezdett helyreállítási munkák lehetőséget adtak a termelés fokozatos beindításához.

Kisebb átcsoportosítások mellett Salgótarjánban az 1906-1907-es években az ózdi üzem felfejlesztésével párhuzamosan egy nagyobb beruházást is meg kellett valósítani. Ez a beruházás az új vasöntőde építése volt. Ezt az üzemet függetleníteni kellett az acélöntődétől, hogy ózd és a többi testvérgyár vasöntvény szükségletét fedezni tudják. A nehézkohászat kokilláit, hengereit és egyéb öntvényeit számbavéve készítették el az új vasöntöde tervét, majd 1906-ban fogtak hozzá az építkezéshez, és azt 1908-ban fejezték be.

Ezen beruházási munkákhoz tartozik a házi acélöntvény szükséglet kielégítését szolgáló három tonnás martinkemence megépítése, amelyet 1909-ben német szabadalom alapján, német szakemberek segítségével építettek fel. A Rimamurány- Salgótarjáni Vasmű Rt. nagy kohászati koncentrációjamég nem fejeződött be, amikor az 1906-1907-es években európai méretűvé vált gazdasági válság miatt a nagy építkezéseket be kellett szűntetni,és csak a halaszthatatlanul fontos vagy elkezdett beruházásokat fejeztékbe. Fő célkitűzés az átszervezés mielőbbi befejezése volt. A gazdaságiválság fékező hatásának megszűnése után ismét megindult a nagyobb mérvű építkezés, és akkor került sor a salgótarjáni gyár korszerűsítésére.A salgótarjáni gyár teljes átszervezése és átépítése az 1911-1912-1913-as években történt meg. Az átépítést a gazdasági szeráruüzem nagykovács műhelyével kezdték. Ebben az időben építették a faszerkezetű gazdasági szerárugyár készáru raktárát, ahol a készárukat lakkozták, csomagolták és szállításra készítették elő. A készáruraktárat facölöpökre építették, mert azon a helyen a talaj lejtése miatt kb. 7-8 méteres salakfeltöltés volt. A raktár háromszintes rakodó területén 120 vagon, azaz 1200 tonna árut lehetett elhelyezni. A nagykovácsműhely áttelepítésével egyidőben az eke-, lapát- és villagyár berendezéseit is korszerű gépekkel gyarapították, és fokozták az új gyártmányok bevezetését.

Gazdasági szeráru-üzem:

A gyár vezetősége ebben az időben úgy látta, hogy biztos és állandó piacot jelent az országos igényű mezőgazdasági szerszámok gyártása. Ebből a célból jól felhasználhatók voltak a szekértengely gyártásánál használt gépi berendezések. Ezért elkezdődött a szekértengely mellett a , csákányok, feszítővasak és kalapácsok gyártása. A kovácsolás mellett azonban szükséges volt a kikészítőműveletek elvégzéséhez köszörű- és csiszológépek beállítása is. A volt thomasmű salakmalmában üzembe állítottak nyolc 200 cm átmérőjű homokkőköszörűt (vizesköszörű), egy márgacsiszolót, egy kettős fényezőgépet. A vizesköszörűs műhely 1978-ig üzemelt. (A köszörűsműhely pincéjében tárolták a köszörűköveket.) A köszörűsműhelyt egy 50 lóerős villamosmotor hajtotta transzmissziós áttétellel.

Eke-, lapát-, villagyártó üzem

A meleghengermű finomsor csarnokának felében 1903-ban fogatos ekefej-gyártást vezettek be öntött ekefejjel. Az építőipar részére nagy mennyiségben gyártották a sajtolt lapátot, a mezőgazdaság részére pedig a hengerelt villát. E két terméket a későbbiekben nyelezve szállították, majd nagyobb tételben exportálták is.

A salgótarjáni gyár teljes átépítése és átszervezése időszakában, az 1911-13-as években a gazdasági szeráru üzem is jelentős fejlesztést kapott. Regeneratív fűtésű gázkemencék sorát építették fel, majd a gőzkalapácsok helyett a légpörölyöket, korszerű sajtoló gépeket, ejtőkalapácsokat létesítettek. A légkalapácsok első típusai Herz-félék voltak, de mert szerkezetük nem felelt meg, ezeket hamarosan felváltották a Beche-féle légkalapácsok, amelyek mind a mai napig üzemelnek.

Kapakovács műhely Beche-rendszerű légkalapácsokkal

Mára már csak emlékmű

Az összes termelőgép meghajtását villamos motorok végezték közlőműves áttétellel. Ekkor épült a faszerkezetű 3 szintes készáru raktár, amelyben kb. 1200 tonna készárut raktározhattak az 1982-ben modern vas- és üvegszerkezetű raktárra történt átépítésig. A Gazdasági Szeráru üzem széles termékskáláját a nagy rekonstrukció után: szekértengely, csákány, lópatkó, kalapács, ásó, kovácsolt lapát, fejsze, konyhabalta, mészáros bárd, feszítőrúd, vasaló vas, ekefej, ekevas, kormánylemez, csoroszlyavas, teljesen összeszerelt ekefej taligával, boronatárcsa, különféle kultivátor vasak, különféle mezőgazdasági és ipari villák alkották. További termékbővítés volt a különféle kapák gyártásának bevezetése. A kovácsolási művelethez (nyújtáshoz) több 75 kg-os Beche-típusú légkalapácsot állítottak üzembe. A szakszerű technológia alkalmazásával a nyújtás végműveleteinél fekete melegen alkalmazott „merevítő” kovácsolással nagy szilárdságot értek el.

A „RIMA”, majd az „St. Acél” védjegyű kovácsolt mezőgazdasági szerszámok keresett cikkeknek számítottak belföldön és külföldön.

Rima bárd

A Rima védjegy

Hosszú évek gyártási tapasztalatai alapján szélesedett a választék annyira, hogy az 1928-ban kiadott „Salgótarjáni Acélgyárának Gyártmányai” c. katalógus termékei közül p1. fejszéből 110 típus, kapából 75 típus, kovácsolt ásóból 20 típus, csákányból 16 típus, sajtolt lapátból 50 típus, villából 18 típus, fogatos ekéből 6 típus szerepelt.

Szerszámgyári gyártmányok

A 30-as évek termelését az akkori kornak megfelelő, viszonylag magas szervezettség jellemezte. A termékek gyártása a gépek és kemencék elhelyezése folytán kialakított zártciklusú gyártást tett lehetővé. A generátorgázzal fűtött kemencék nyitott tűzterében történő melegítés azonban rossz hatásfokú volt. Az üzemben az anyagmozgatás kezdetleges kézi mozgatása csak az 50-es években változott meg, a villamostargoncák beállításával.

A salgótarjáni gyár termékeinek mennyiségi alakulását befolyásolta a mezőgazdaság helyzete. A 30-as évek gazdasági válsága különösen súlyos termelés visszaesést jelentett. A mezőgazdasági szeráru (tengely, kapa, ásó, csákány stb.) termelésének alakulása:

1929 1559 t

1930 1345 t

1931 788 t

1932 496 t

1933 464 t

Az ország területi megnagyobbodása, valamint a hadianyag-rendelés hatására a termelés 1942-ben 2824 tonnára emelkedett. Ebben az emelkedésben már szerepet játszott a kovácsolt termékeken kívül a sajtolt kerékpár – géppisztoly – és egyéb sajtolt alkatrészek gyártásba vétele.

A munkát egy ejtőkalapács, valamint a „B”-üzemben egy Banning-rendszerű gőz-lég sajtoló kalapács végezte. Az 1944-es bénítások az üzemet is súlyosan érintették, a készáru raktárat részben kiürítették. 1945 januárjában a szeráru üzemben is elkezdődött a helyreállítás. Január 15-től a nagy kovácsműhely már a mezőgazdaság részére gyártott szerszámokat. A hidak ideiglenes helyreállításához nagy mennyiségben ácskapcsokat, az újjáépítéshez nélkülözhetetlen lapátot, csákányt, feszítővasakat készítették.

Az egykori thomasműből átalakított tengelykovács-műhelyt teljesen elbontották, miután az átköltözött az új helyére, a jelenlegi „A”-üzem épületébe. Régi helyén egy korszerű villamos erőközpontot létesítettek. Az erőközponttal egyidőben építették a máig is meglévő kazánházat és gázfejlesztő telepet, amelyet 1971-ben szüntettek meg. Az új villamos erőközpont létesítésével ugyancsak egyidőben épült meg a Balce-rendszerű hűtőtorony (lebontva 1970-ben), amely a villamosközpont kiegészítő részét képezte. A kazánházzal egyidőben építették fel a 70 méter magas falazott kéményt. A kazán- és gázfejlesztő telep salakjának elszállítását korszerűsítették. Az 1890 körül megépített siklópályás salakfelvonó helyett felépült 1911-ben a sodronykötélpálya, amellyel a gyári salak és hulladék salakhegyre történő kiszállítását 1973-ig, a pálya leszereléséig végezték.

Az előzőkben ismertetett termelő egységek fejlesztését sorrendben a dróthúzóüzem átépítése és termelékenyebb gépek beszerzése és üzembe állítása követte. Tovább folytatódott a huzalmű területén a gyártmányválaszték igény szerinti bővítése.

A salgótarjáni gyár nagy rekonstrukciós éveinek befejező aktusaként 1911-ben nem maradt ki a hideghengermű fejlesztése sem. Erre a célra új, megfelelő méretű üzemcsarnok építéséről gondoskodtak. Sok gondot okozott a megfelelő hely kiválasztása, míg végül aránylag nagy fóldmunka – kavicshegy elhordása – révén megteremtődött a bővítésre alkalmas hely, és elkezdődhetett az új hideghengerműi csarnok építése, amely 1911-re készült el.

1913 nyarán a Salgótarjáni Acélgyár rekonstrukciója befejeződött, és a gyár mind az üzemszervezés, mind a technológiai újszerűség tekintetében lényegesen különbözött az előző állapotoktól. A nehézkohászatnak egyetlen emlékeztetője maradt Salgótarjánban, a meleghengermű finom sorozatainak egy kis részlege, amelynek áthelyezési ideje Ózdra 1915 volt. A gyár külső megjelenésében is megújhodott, a sok új épület mellett a régieket is tatarozták. Teljes körülfalazással felújították a volt meleghengermű nagycsarnokát, amelynek oldalfalai azelőtt deszkaborításúak voltak.

1914-ben a Rimamurány-Salgótarjáni Vasmű Rt. az ország leghatalmasabb vasipari konszernjeként az összpontosítást befejezte. Az I. világháború kirobbanása után természetszerűen csökkent a gyár termékeinek piaci köre, de a kiesést pótolták a növekvő hadirendelések. Az újonnan megépült hideghengermű teljesen hadiüzem lett. A gazdasági szerárugyár csak annyit termelt polgári célra, amennyivel a mezőgazdaság szükségleteit kielégítette. Legtöbb gyártmánya hadirendelésre készült: tengely, csákány, kalapács, lapát, ásó, gyalogsági ásó, fejsze, lópatkó, feszítővasak stb.

Hadiszerszámok

Az itt készült szerszámok nyelezését is az acélgyár végezte. A huzalmű is csaknem teljesen hadicélokat szolgált: tüskés huzal, szög, rúdvas stb. A hadvezetőség rendelkezése alapján 1915-ben gránát, schrapnell lövedékek gyártására is kísérletet kellett végeznie a gyár vezetőségének. A tábori lövegek 80 mm átmérőjű lövedékeinek készre munkálásában az elavult gépeken a kellő pontosságot nem tudták biztosítni, így a hadvezetőség beszűntette a kísérleteket, és a későbbiekben csupán gránátfélék sajtolását kellett a gyárnak végezni.

Lőszergyártók

1918 végén a Salgótarjáni Acélgyár rendes munkamenete megszűnt. Gondokkal teli napok következtek az üzem életében, mivel az ózdi alapanyag-ellátás akadozott. A háború utáni időszak növekvő gazdaságiszociális gondjai miatt az elégedetlenség sztrájkokat váltott ki, a gyár vezetősége munkaidő változtatásokat hajtott végre.

Az 1919. március 21-én kikiáltott Tanácsköztársaság rendeletei hamarosan napvilágot láttak. Az első feladatok között szerepelt a hatalmi igazgatási funkciók kialakítása. Salgótarjánban jelentősége megnőtt, mivel az erdélyi és felvidéki bányák elvesztése után Budapest ipartelepeit a salgótarjáni medence látta el szénnel.

Nem volt kisebb fontosságú az acélgyár szerepe sem, mert a mezőgazdasági szerszámok gyártása csak itt folyt az egész országban, és ennek leállítása a mezőgazdaság termelését veszélyeztette volna. Az intervenciós csapatok elleni harcok megbénították a bányák és gyárak folymatos munkáját, és így a termelés nem emelkedett. A Tanácsköztársaság után, 1919-20-ban a háborús évek utolsó szakaszában elért kétezres létszámot 1100-ra csökkentették. A dolgozók száma csak 1927-ben érte el ismét a 2000 főt. Az első világháború utáni trianoni béke a részvénytársaság érdekkörébe tartozó ipartelepeket, vas-, mészkőbányákat és erdőbirtokainak, szénvagyonának nagy hányadát Csehszlovákiához csatolta, ami gondot okozott a gyárnak. A részvénytársaság mindent elkövetett diplomáciai úton, hogy Salgó, Medves és Vecseklő térségében határkiigazítás következzen be azért, hogy a gyár szénellátását biztosítani tudják. Hosszas tárgyalásokkal végül elérték, hogy 1922-ben a határkiigazítást végrehajtották.

Közvetlenül az I. világháború után nagyobb fejlesztés nem volt, jóllehet bővítették a kazánházat két újabb Stirling-rendszerű vízcsöves kazánnal, és bővítették a gázfejlesztő telepet is, egy ötödik Kerpely-féle gázgenerátor egységgel.

A gyárban 1922-24-es években olyan műhelyek épültek, amelyek halasztást nem tűrtek. Az ózdi hengerigények kielégítésére 1924-ben épült az új hengereszterga műhely. A vasöntődében nagyszabású daruépítést végeztek a nehéz munka megkönnyítésére és az új tisztítóműhely kiszolgálására. Ebben az évben építették a tengelyeszterga műhely tengelyszerelőjét is, ahol jelenleg a gazdasági szerárugyár szerszámgép műhelye van.

A rekonstrukció alatt épített hideghengermű első bővítése 1931-ben történt, amely szélességében a gyári patak balpartjáig terjedt, hossza pedig csaknem elérte a régi csarnokét. A bővítéssel lehetőség nyílt a villamos lágyítókemencék szaporítására, ami jelentős minőségi javulással járt. A bővítés bizonyította a hideghengermű életképességét, mert az ország belső felhasználása és az export igények is állandóan nőttek.

1933-ban a gyár huzalműi részlege új gyártmánnyal bővült, amikor profiljai közé felvette a villamos hegesztőpálca-gyártást. A vasöntődei formázó terület túlzsúfoltsága miatt 1936-ban bővítésre szorult, a szekértengely minőségi fejlesztése érdekében. Bevezették a temperöntvényből készített tengelyperselyek gyártását.

1937-38-ban épült a szegcsomagoló szomszédságában egy emeletes objektum, amelyben helyet kapott a földszinten a huzalműi raktár, az emeleten a szalagónozó, a lakkozó és a hegesztőpálca üzem. Amikor a hegesztőpálcaüzem az új épületbe költözött, helyét a hideghengermű új profilja, az acélszalag edzés foglalta el. Villamos izzítású tokos kemencében hevítették, majd olajfürdőben és villamos egyengetőn átvezetve folyamatosan edzették az acélszalagot.

A gyár áramellátásának biztonságosabbá tétele érdekében 1939-ben a Vízválasztói Erőművel, ill. a Salgótarjáni Kőszénbánya Rt-vel villamosenergia szolgáltatásimegállapodást kötöttek.

1942-ben építették az új huzalrakodót, a mai pácoló mögött, nagy és költséges földmunkával. A hideghengerművet 1943-ban másodízben fejlesztették a gyári patak befödésével, a gyárivasút tolató fővágányáig. Ezzel ismét egy nagyobb szabású bővítést végeztek. A gépek áthelyezésével fellazították a zsúfoltságot, s a kiszolgáló és raktárterületet tetemesen megnövelték.

1944 nyarán megjelentek a magyar és német katonai leszerelő és gyárbénító alakulatok megbízottai, akik mind a gyár, mind a lakótelep teljes kiürítési tervét készítették elő. A gyár munkásai fékezték, nehezítették a gyár leszerelését, azonban a bénítást megakadályozni nem tudták. A gyárban már csak elvétve folyt a termelő munka. A kisebb gépeket, valamint a nagyobb súlyúak fontosabb alkatrészeit elszállították. A gázkemencék boltozatait beomlasztották, a tűztereket megrongálták és üzemképtelenné tették. A hideghengermű – akkor legkorszerűbb – hengerállványait teljes egészében elhurcolták, a villamos izzítású Grünewald lágyítókemencékkel együtt. A termelő üzemek tartalék szerszámait sem kímélte a vandál leszerelés. A hideghengermű nagy mennyiségű új tartalékhengereit, a huzalmű és rúdvashúzómű tartalék húzószerszámait mind bevagonírozták, és németországi útirány megjelöléssel elszállították. 1944-ben a kazánház és gázgenerátor telep, valamint a villamos erőközpont minden műszerét elvitték. Az erőközpont három áramfejlesztő egysége közül kettőt teljesen elszállítottak. A harmadikat az ott dolgozók elszántsága mentette meg az elszállítástól.

Elvitték a gyár alapításától kezdődően gyűjtött és rendszerezett 16 ezer darabból álló műszaki rajzgyűjteményt. A gyár bénítása 70%-ot ért el. A teljesen leszerelt és hidegre állított gyár szomorú képet tárt a telep lakói elé.

A fasizmus fölött aratott győzelem után a gyár szovjet katonai parancsnokság alá került. Elkezdődött a gyár felélesztése és a megbénított részlegek saját erőből való rendbehozása. A munkát már 1944 december utolsó napjaiban elkezdte, majd 1945 januárjában folytatta a mintegy 300 fős itthon maradt gyári dolgozó.

Legelőször a felrobbantott vízvezeték, majd az áramfejlesztő telep rendbehozására került sor. 1945. január 2-án gőzt, 3-án már áramot is sikerült adni a telepen lakóknak. Ettől fogva a gyári erőmű rendszeresen szolgáltatott áramot, és február közepéig táplálta a salgótarjáni ipar- és szénmedence, valamint a távolabbi környék villamosáram-fogyasztóit. 1945. január 11-én sikerült üzembe helyezni a gázfejlesztő telepet, amely lehetővé tette a melegüzemi részlegek beindítását. A gázfejlesztő telep helyreállításával egyidőben a gázfűtésű kemencéket kijavították. Január 15-én a nagykovácsműhelyi, majd utána a huzalmű lágyítói és az acélöntödei martinkemencét helyezték üzembe. Folyamatosan haladt a helyreállító munka a többi üzemrészben is, ennek következtében a termelés lassú ütemben megindult. Elsősorban a mezőgazdasági jellegű szerszámokat kezdték termelni. A termelt áru egy részét a kiürült élelmiszerraktár feltöltésére fordították. A közvetlen termékcsere kialakítása folytán a földműveléssel foglalkozók a mezőgazdasági szerszámokért cserébe élelmet adtak. Az itthon maradottak serényen dolgoztak a gyár helyreállításán, a létszám folyton nőtt a nyugatról és a katonaságtól visszatértekkel.

A Salgótarján-Hatvan közötti felrobbantott vasútvonal helyreállítási munkáiból a gyár dolgozói is derekasan kivették részüket. A kialakított rendszer szerint a munkára jelentkezetteket a vasút építéséhez irányították, és csak az ott eltöltött több hetes munka után kerülhettek vissza a gyár kötelékébe.

A nyugatra elvonultak 1945. év tavasza után mind szaporábban érkeztek haza, hogy az itthagyott gyárban ismét felvegyék a munkát. 1945. végére már 1509 fő volt az állományi létszám.

A teljesen leszerelt és nyugatra elszállított hegesztőpálca üzemnek mind a gyár, mind az ország hiányát érezte. Az elhurcolt rajzdokumentáció ellenére házilag megtervezték az új automata hegesztőpálca üzemet, s miután elkészült, elkezdődött a termelés. Az ország legjobb minőségű hegesztőpálcát gyártó üzemet a minisztérium utasítására 1955. január 1-től a Csepeli Vas- és Fémművek részére kellett átadni.

Kedvező változás következett be 1946 júniusában, amikor a szovjet katonai parancsnokság átadta az acélgyárat a tulajdonos Rimamurány-Salgótarjáni Vasmű Rt-nek. Nagy változást hozott az 1946. évi stabilizáció. A pénzügyi helyzet megszilárdítása igen nagy megkönnyebbülést eredményezett. Nagymértékben növekedett a munkafegyelem, csökkent az igazolatlanul hiányzók száma, javult a munkakedv, emelkedett a termelés. Ez időben a vállalat munkásállománya már 2880 fő volt.

1946. december elsejével a Rimamurány-Salgótarjáni Vasmű Rt. állami kezelésbe került.

Nagyon jó öszvefoglaló. Nagyon szépen köszönjük. Nekünk is vannak még a társaság gyáriból szerszámink. Nem tudom: a Rozsnyó környéki bányák hozzájuk tartoztak-é. Az én ősim azokba’ dolgozának.

S a kazári képek is művészik. Azok a körök nem valami gombásodás?

Minden jóut kívanok! Tisztelettel

Tibi /deákul: Néköd)

Nagyon részletes szép munka! Gratulálok!

A „lőszergyártók” című fénykép érdekelne jobb minőségben ha megoldható!

Minden jót!

Sajnos a kép csak ilyen minőségben van meg. Én csak összeszerkesztettem, saját szám íze szerint.

Most nézd meg hogy mit csináltak a gyárral kirabolta a család szerető tulajdonos, tönkre tette a családokat,sok ember munkanélkülivé vált,a megmaradt gyárat darabonként adja el.

mai napig acélgyárban dolgozom .de semisem a régi le van minden túrva pár üzem működik

szögesdrot gyártógépet keresek

kööösssszzzz

Csak mint érdekesség, édesapám hagyatékában megtaláltam a következő könyvet:

RIMAMURÁNYI-SALGÓTARJÁNI VASMŰ

RÉSZVÉNY-TÁRSASÁG

HEGERELT VASGYÁRTMÁNYAINAK

SZELVÉNY-GYŰJTEMÉNYE

1906

magyar és német nyelven.

Érdekesek volnának számomra az „I” szelvények, ha beszkennelve el lehetne számomra küldeni azt az 1, vagy két oldalt, a címlap másolatával, nagyon megköszönném.

Üdvözlettel: Saftics György

Nem tudom jó helyen keresek-e. hallomásból úgy tudom, hogy a Rimaszombati vasműhöz tartozott az arlói Ivánkapusztai kastély ill. vadászház. Nem tudom ezt az információt meg tudják -e erősíteni avagy sem. Ha esetleg igaz lenne és tudomásuk lenn bármi olyan dokumentumról ami ezt bizonyítja nagyon szívesen megtekinteném ill. másolnám.

Köszönettel: Szabó András

Tisztelt Szerkesztő!

Nem is olyan régen szinte minden háztartásban megtalálhatóak voltak a Salgótarjánban készített konyhai mérlegek amik az utóbbi időben méltánytalanul feledésbe merültek. Mi szeretnénk létrehozni egy kis múzeumot ami bemutatja a valaha virágzó salgótarjáni mérleggyártását és sok-sok még meglévő szép darabot belőle.

Ennek kapcsán kérünk segítséget Önöktől:

• Tudják-e, hogy hol gyártották?

• Ismernek-e olyan személyt aki részt vett a gyártásban, vagy tud mesélni róla?

• Létezik-e Salgótarjánban valamilyen emléke a XIX-XX. századi konyhai mérleggyártásnak?

• Rendelkeznek-e bármi olyan információval ami segítheti a kiállítás létrehozását?

Segítségüket előre is köszönjük!

Tisztelettel:

Bocsi Sándor

ügyvezető

+36/30-3364548

sbocsi@totok.hu

Tótok Generálkivitelező Kft.

http://www.totok.hu

Mit neveztek RAFFINÉRIÁ-nak az acélgyáron belül?

Tisztelt Szerkesztőség! Az Államosítás után milyen néven működött tovább a vasmű? Válaszukat előre is köszönöm!

1947. jan. 1-jén Salgótarjáni Acélárugyár néven államosították.

A finomítót.

Szeretném megismerni az ALFA1944-es évszámmal jelölt, Rimagil-hegesztőtrafó történetét. Kalandos úton került hozzám, használtam, őrzöm 40 éve. Ma is kifogástalanul működik. A németektől mentették, vagy csak később készült? Minden információ érdekelne ezzel kapcsolatban. Bár már eléggé összenőttünk, de megválnék tőle. Nem szeretném, ha 60kg vörösrézként egy hulladékgyűjtőben végezné. Azt sem tudom egyáltalán létezik -e még valahol az országban ilyen működő trafó? Ipari kultúránk része, jó lenne, ha méltó helyre kerülne. Minden infomációt köszönök.

Ajánlom a Kohászati múzeumot Miskolcon.

Köszönöm.

Üdvözlöm. Az 1889 S beütöt meddig használta a gyát. Köszönöm

Sajnos nem tudom 🙁

Tisztelt érdeklödök!

Engemet sok emlék füz az Acél gyárhoz. Édesapám a hideghengerlöben volt mester, de sajnos 1944-ben elhunyt,

Édesanyám gyors és gépíróként dolgozott, majd laboratóriumi mosogatóként ment nyugdijba.

Én az akkori néven ” az eröközpontba dolgoztam, a vezetö Hlinka János volt. és 1945 után az erömü inditotta a gyáraat, és adott

villamos energiát a Vízválasztói erömünek az induláshoz.

Családfa kutatásom során derült ki, hogy dédapám /Sroka Vilmos 1884-19??/ ebben a gyárban dolgozott és itt is lelte halálát, az elmesélésekből arra következtetek, hogy beesett a kohóba 🙁 . Sajnos a pontos dátum nem derült ki, de mivel dédanyám 1921-ben újra férjhez ment, mamám pedig 1913-ban született, a halála a közte lévő 8 évben történt.